Wieland Werke AG

3D-Druck und Metallpulver-Spritzguss: Wieland ermöglicht schnelle und günstige Herstellung von Prototypen und Vorserienbauteilen

Rapid Prototyping und Herstellung komplexer Kupferbauteile mittels Metallpulverspritzguss

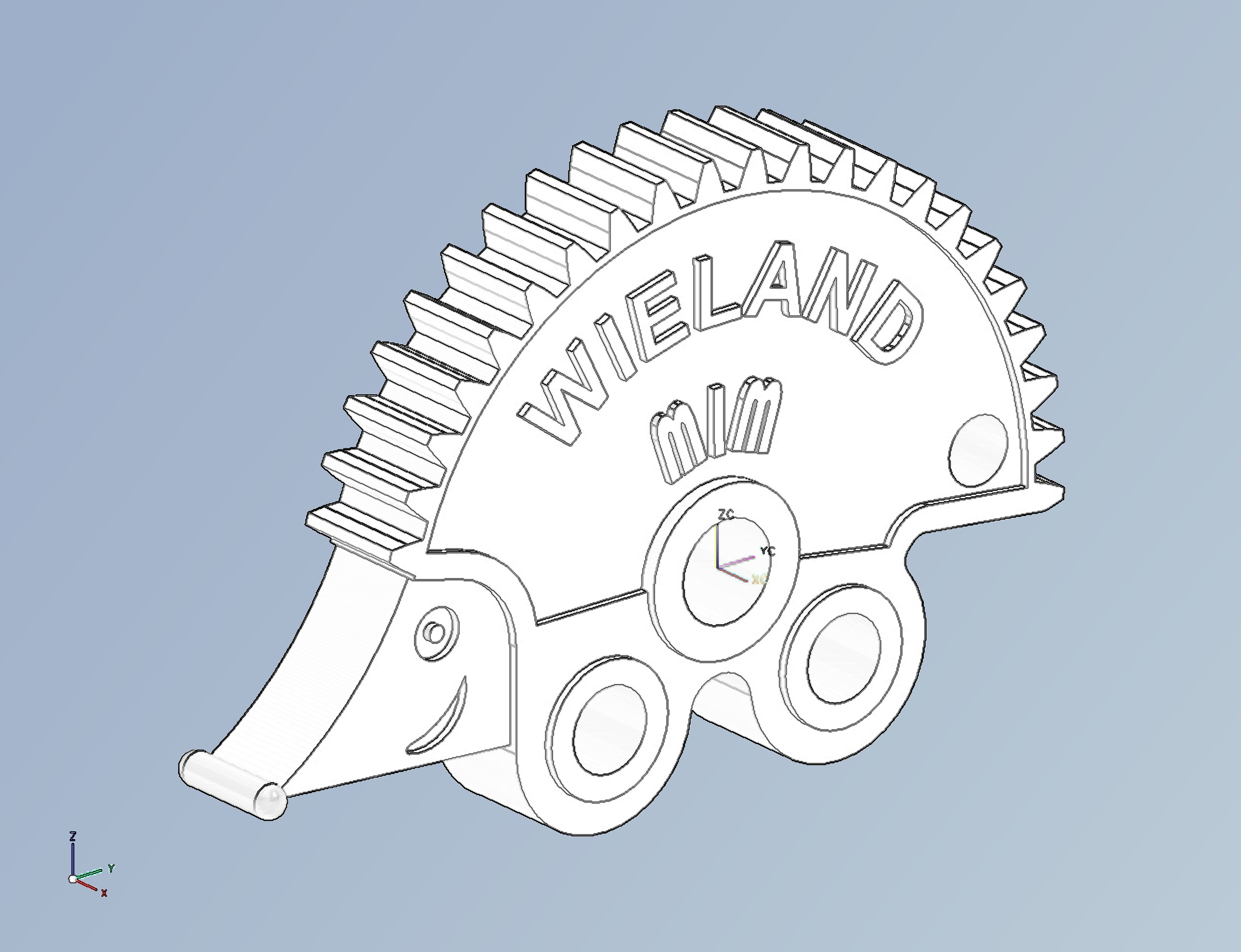

Mit dem Metallpulverspritzguss (Metal Injection Moulding, MIM) für komplex geformte Bauteile aus Kupferlegierungen hat die Ulmer Wieland-Werke AG bereits im vorigen Jahr eine neuartige Technologie vorgestellt, die viele Designfreiheiten und eine wirtschaftlichere Produktion ermöglichen kann. Jetzt bietet Wieland Entwicklern und Konstrukteuren auch für Prototypen einen Fertigungsprozess an, der eine deutlich schnellere und kostengünstigere Herstellung von Musterbauteilen und Vorserienmodellen ermöglicht. "Hierfür nutzen wir den 3D-Druck, um ein kostengünstiges Spritzgusswerkzeug aus Kunststoff herzustellen”, erklärt Dr.-Ing. Uwe Hofmann, Leiter Neue Produktlinien bei Wieland. "Mit diesem Werkzeug fertigen wir im Metallpulverspritzguss Bauteile, die den Kunden als Design- oder Funktionsprototyp dienen.”

Die Vorzüge dieses neuartigen Verfahrens, das Wieland in Zusammenarbeit mit dem 3D-Druck-Spezialisten Stratasys Ltd. realisiert, sind die enormen Zeit- und Kostenersparnisse. "Während die konventionelle Herstellung eines Serien-Werkzeugs aus Stahl mehrere Wochen in Anspruch nimmt und oft einen fünfstelligen Betrag kostet, stellen wir das Werkzeug meist innerhalb von wenigen Tagen zu einem Bruchteil der Kosten her”, so Dr. Hofmann. Das Ergebnis ist ein Prototyp von hoher Qualität, bestehend aus dem gewünschten Werkstoff, der sich für umfangreiche Funktions- und Belastungstests einsetzen lässt.

Dank der Software "Moldex3D” der SimpaTec GmbH können vorab sowohl die Bauteil- als auch die Werkzeugkonstruktion mit Füllstudien auf Schwachstellen geprüft und verbessert werden. Erst wenn beides spritzgussgerecht optimiert wurde, wird das Kunststoffwerkzeug für die Prototypenfertigung gedruckt. Durch diesen neuartigen Fertigungsprozess von Wieland können Konstrukteure ihre Produktideen mit weit niedrigerem Zeit- und Kostenaufwand als bisher prüfen, optimieren, und zur Serienreife führen.

Wieland begleitet den Kunden entlang des gesamten Produktentwicklungs-Prozesses – von der Idee bis zum Endprodukt. Ausgangspunkt ist die Zeichnung des Konstrukteurs für das entsprechende Metallbauteil. Auf dieser Basis entwickelt Wieland ein Werkzeug, mit dem Prototypen und Kleinserien erstellt werden können. Mit einem 3D-Drucker von Stratasys wird das Werkzeug im Anschluss gefertigt und von Wieland im Metallpulverspritzgussverfahren verwendet. Auf diesem Weg entstehen Bauteilmuster, anhand derer der Kunde das Design überprüfen und optimieren, vor allem aber umfangreiche Funktionstests unter praxisnahen Bedingungen durchführen kann. Erst dann wird das Serienwerkzeug aus Stahl hergestellt. Dr.-Ing. Uwe Hofmann, Leiter des Bereichs Neue Produktlinien bei Wieland, erläutert den Vorzug aus Sicht des Anwenders: "Diese rasche und kostengünstige Produktion von Werkzeugen und Prototypen eröffnet Entwicklern die Möglichkeit, notwendige Anpassungen am Bauteil-Design viel schneller zu erkennen und einzuleiten. Damit reduzieren unsere Kunden ihren Entwicklungsaufwand maßgeblich. Zudem bietet Wieland mit Füllsimulationen zum Spritzgießen eine sehr effektive Methode zur Steigerung und Sicherung der Bauteilqualität bereits in der Vorserienphase." Dank der Simulations-Software " Moldex3D” kann am Bildschirm überprüft werden, wie das Werkzeug im Laufe der Zeit gefüllt wird. Durch dieses Monitoring der Bauteilherstellung können mögliche Schwachstellen im Design frühzeitig erkannt und eliminiert werden – solange, bis die gewünschte Bauteilqualität erreicht wird.

Infokasten: Metallpulverspritzguss

Metallpulverspritzguss (englisch: Metal Injection Moulding, kurz MIM) ist eine Fertigungstechnologie zur Herstellung von endformnahen Bauteilen. Ermöglicht wird die Produktion komplexer Formteile, ähnlich dem Kunststoffspritzguss, jedoch mit den Eigenschaften und Vorteilen von Metallen. Dabei wird ein Gemisch aus einem Metallpulver und organischem Bindemittel in ein Formwerkzeug gespritzt. Nach dem Entfernen des Binders und dem anschließenden Sintern entsteht das Endprodukt.

Weitere Informationen:

Wieland-Werke AG

Karsten Mahr, Unternehmenskommunikation

Graf-Arco-Straße 36 - 89079 Ulm

Telefon: +49 731-944-2451

Telefax: +49 731-944-4598

karsten.mahr@wieland.de

www.wieland.de

Wieland-Werke AG

Dr.-Ing. Uwe Hofmann

Leiter Neue Produktlinien

Graf-Arco-Str. 36 - 89079 Ulm

Telefon: +49 731-944-3829

Telefax: +49 731-944-3093

uwe.hofmann@wieland.de

www.wieland.de

Pressearbeit:

Press’n’Relations GmbH Niederlassung Berlin

Bruno Lukas

Boyenstraße 41 - 10115 Berlin-Mitte

Telefon: +49 30 577 00-325

Telefax: +49 30 577 00-324

blu@press-n-relations.de

www.press-n-relations.de

Die Wieland-Gruppe ist einer der weltweit führenden Hersteller von Halbfabrikaten und Sondererzeugnissen aus Kupfer und Kupferlegierungen: Bänder, Bleche, Rohre, Stangen, Drähte und Profile sowie Gleitelemente, Rippenrohre und Wärmetauscher. Die Produkte aus mehr als 100 verschiedenen Kupferwerkstoffen werden vorrangig in der Elektronik und Elektrotechnik eingesetzt. Weitere wichtige Abnehmerbranchen sind die Automobilindustrie, das Bauwesen, die Kälte-/Klima- und Heizungstechnik sowie der Maschinen- und Apparatebau. Gemeinsam mit den Kunden entwickelt das Unternehmen Lösungen für individuelle und industrielle Anwendungen. Die Wieland-Gruppe umfasst mehr als 30 produzierende Gesellschaften, Schneidcenter und Handelsunternehmen in Europa, Asien, Südafrika sowie in den USA. Zur Wieland-Werke AG gehören vier Werke in Ulm, Velbert-Langenberg, Villingen-Schwenningen und Vöhringen. Die Markenkupferrohre der Wieland-Haustechnik werden in Deutschland, am Standort Vöhringen (Bayern), hergestellt. Entwicklung sowie Produktion und Vertrieb sind nach DIN EN ISO 9001 zertifiziert. Darüber hinaus verfügt das Unternehmen über ein akkreditiertes Prüf- und Zertifizierlabor. Die Werke in Deutschland sind gemäß der internationalen Umweltnorm DIN EN ISO 14001 zertifiziert, das größte Werk in Vöhringen ist nach dem europäischen Umweltstandard EMAS validiert. Der Umsatz der Wieland-Gruppe betrug im Geschäftsjahr 2013/2014 rund 2.772 Mio. Euro, der Absatz lag bei 465.000 Tonnen. Weltweit beschäftigt Wieland rund 6.800 Mitarbeiter, davon über 4.000 in Deutschland.