Wieland Werke AG

Kernfusion als alternative Energiequelle: Wieland liefert Hochleistungs-Kupferwerkstoffe für ITER-Forschungsreaktor

Supraleiterbronze für internationales Kernfusions-Projekt

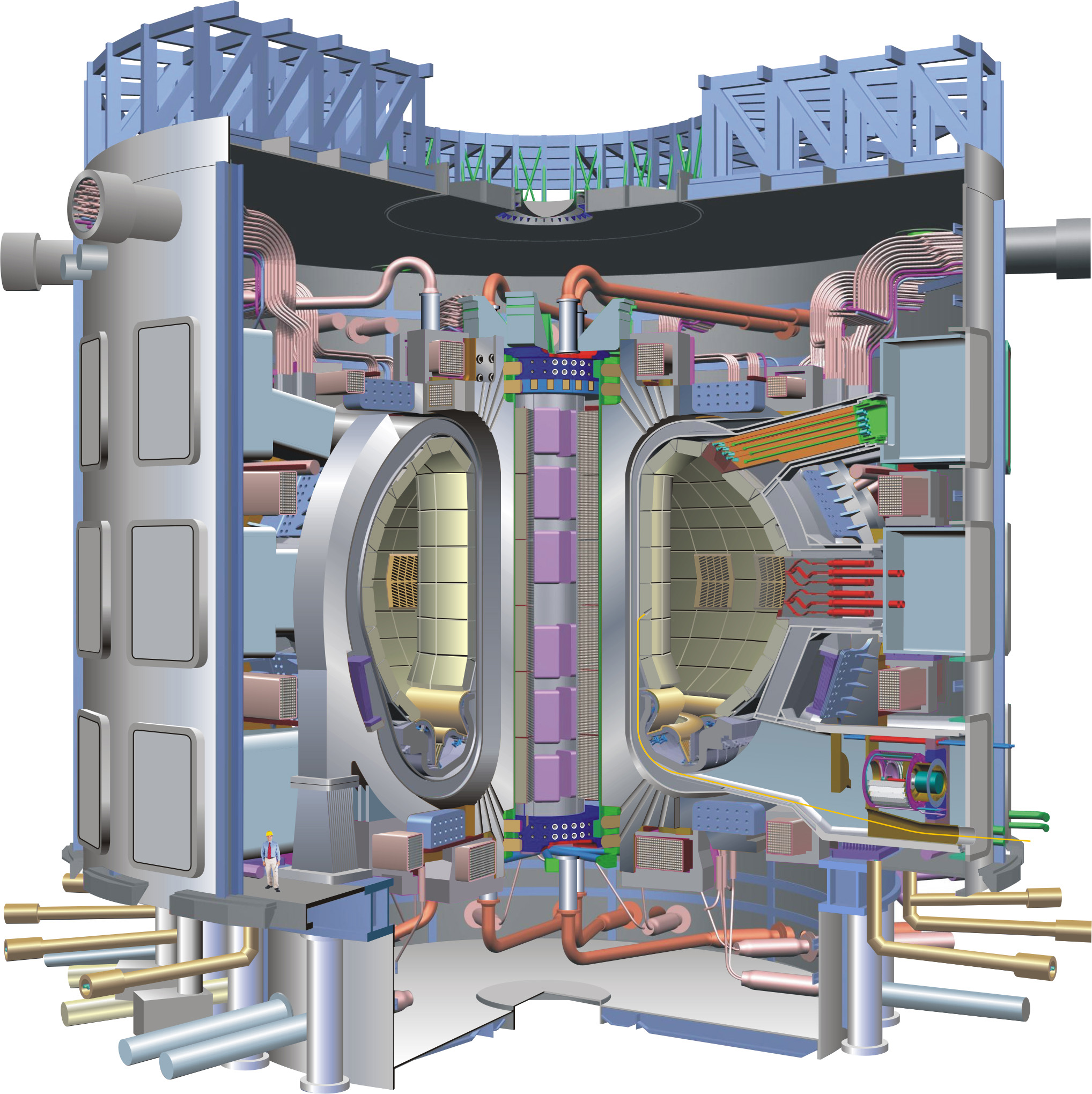

Eine mögliche Antwort auf die Frage nach der Energieversorgung der Zukunft soll das internationale ITER-Projekt geben. ITER steht für "Internationaler Thermonuklearer Experimental-Reaktor" – ein Forschungsprojekt, das die Machbarkeit der Kernfusion zur großtechnischen Energiegewinnung demonstrieren soll. Eine internationale Staatengemeinschaft baut hierzu ab 2009 im französischen Cadarache einen Forschungsreaktor. Das 10-Milliarden-Projekt ITER ist ein Schlüsselvorhaben im Rahmen der energiepolitischen Zielsetzung, Kernfusion als alternative Energiequelle langfristig in den Energiemix zu integrieren. Ein wesentliches Bauteil zur Beschleunigung der zu fusionierenden Teilchen ist ein starker Magnet aus supraleitenden Kabeln. Supraleiter transportieren Strom nahezu ohne Widerstand und ermöglichen – zumindest theoretisch – einen wirtschaftlichen Betrieb von Fusionsreaktoren. Das Vormaterial für die eingesetzten Supraleiter- Kabel stammt von der Ulmer Wieland-Werke AG. Mit Hochleistungs-Werkstoffen aus Kupferlegierungen und dem speziellen Herstellungsverfahren des Sprühkompaktierens liefert Wieland einen Teil der technologischen Basis für das ITER-Projekt.

Mit der Kernfusions-Technologie werden die in der Sonne ablaufenden Umwandlungsprozesse nachgebildet. Ein Kernfusionskraftwerk, das mit Wasserstoff betrieben wird, produziert im Vergleich zu herkömmlichen Atomkraftwerken größere Energiemengen – und das bei einer weit höheren Anlagensicherheit und nahezu ohne radioaktiven Abfall. Die Energiegewinnung erfolgt über das kontrollierte Verschmelzen von Wasserstoffatomkernen, die mit hoher Geschwindigkeit aufeinander geschossen werden. Für deren Beschleunigung werden extrem starke Magnetfelder benötigt, die nur mit supraleitenden Kabeln erzeugt werden können. Als Supraleiter werden die Elemente Niob und Zinn in Form der Legierung Nb3Sn verwendet, die über die sogenannte "Bronze-Route", hergestellt wird – einem langwierigen und komplexen Verfahren, bei dem das Material erheblich umgeformt wird. Zunächst wird je ein mehrere Millimeter dicker Niobstab in ein Profilrohr aus Zinnbronze gesteckt. Im Anschluss wird diese Kombination vielfach gebündelt, warm gepresst und mit Zwischenglühungen kalt gezogen. Diese Herstellungsmethode stellt extrem hohe Anforderungen an die Homogenität und Umformbarkeit der Bronze.

Sprühkompaktierte Wieland-Bronzen für Supraleiter

Die Ulmer Wieland Werke AG setzt zur Herstellung dieser speziellen Bronzen auf die moderne Technologie des Sprühkompaktierens. Dabei wird eine Metallschmelze mit Hilfe eines Gases in einen sehr feinen Tropfennebel zerstäubt. Vor der vollständigen Erstarrung kompaktieren die Tropfen. Die schnelle Abkühlung findet in einem sehr kleinen Volumen statt und macht somit unerwünschte Entmischungsvorgänge nahezu unmöglich. Der entscheidende Vorteil der spühkompaktierten Wieland-Bronzen ist, dass sie ein äußerst homogenes und feinkörniges Gefüge aufweisen, mit optimierten Ausscheidungsstrukturen. Die Supraleiter-Bauteile vom Wieland, die auf der technologischen Basis des Sprühkompaktierens hergestellt werden, finden beim ITER-Projekt von Beginn an Anwendung. Im Einzelnen werden die Werkstoffe Wieland-BD3 (CuSn14.5Ti), Wieland-BC1 (CuSn15.5Ti) und Wieland-BD9 (CuSn16Ti) eingesetzt.

Weitere Informationen:

Wieland-Werke AG

Karin Maier, Pressesprecherin

Graf-Arco-Straße 36 - 89079 Ulm

Telefon: 0731-944-2663

Telefax: 944-42663

karin.maier@wieland.de

www.wieland.de

Wieland-Werke AG

Dr. Robert Zauter

Produktmanagement und MarketingPress-/Ziehprodukte

Graf-Arco-Straße 36 - 89079 Ulm

Telefon: 0731-944-2277

Telefax: 0731-944-4550

robert.zauter@wieland.de

Pressearbeit:

Press’n’Relations GmbH - Bruno Lukas

Magirusstraße 33 - 89077 Ulm

Telefon: 0731-9628717

Telefax: 9628797

blu@press-n-relations.de

www.press-n-relations.de

Die Wieland-Gruppe ist einer der weltweit führenden Hersteller von Halbfabrikaten und Sondererzeugnissen aus Kupfer und Kupferlegierungen: Bänder, Bleche, Rohre, Stangen, Drähte und Profile sowie Gleitelemente, Rippenrohre und Wärmeaustauscher. Wieland beliefert Kunden in zahlreichen Märkten: Die Produkte aus mehr als 100 verschiedenen Kupferwerkstoffen werden vorrangig in der Elektronik und Elektrotechnik eingesetzt. Weitere wichtige Abnehmerbranchen sind das Bauwesen, die Automobilindustrie, die Kälte-/Klima- und Heizungstechnik sowie der Maschinen- und Apparatebau. Gemeinsam mit den Kunden entwickelt das Unternehmen Lösungen für individuelle und industrielle Anwendungen.

Die Wieland-Gruppe umfasst mehr als 30 produzierende Gesellschaften, Schneidcenter und Handelsunternehmen in Europa, China, Singapur, Südafrika sowie in den USA. Zur Wieland-Werke AG gehören vier Werke in Ulm, Velbert-Langenberg, Villingen-Schwenningen und Vöhringen. Entwicklung sowie Produktion und Vertrieb sind nach DIN EN ISO 9001:2000-12 zertifiziert. Darüber hinaus verfügt das Unternehmen über ein akkreditiertes Prüf- und Zertifizierlabor.

Der Umsatz der Wieland-Werke AG betrug im Geschäftsjahr 2006/2007 2.255 Mio. Euro, die Gruppe erzielte 2.908 Mio. Euro. Der Exportanteil lag bei 67 Prozent. In Deutschland beschäftigt Wieland über 4.000 Mitarbeiter, weltweit sind rund 6.500 Mitarbeiter für das Unternehmen tätig.

Die Stangen, Drähte, Rohre und Profile von Wieland werden überall dort verwendet, wo technologische Spitzenleistungen gefordert sind. Diese Halbfabrikate fertigen die Wieland-Werke in den verschiedensten Abmessungen und Legierungen wie Messing, Bronze und Neusilber – dazu gehören auch Hochleistungslegierungen. Mit ECOBRASS und ECOCAST hat Wieland zwei Sondermessinge entwickelt, die dem Anspruch nach einem bleifreien und zugleich gut zu verarbeitenden Werkstoff Rechnung tragen. Die Werkstoffe und Halbfabrikate der Wieland-Werke eignen sich für eine große Bandbreite an Einsatzgebieten, beispielsweise für Elektronik-Anwendungen im Automobil-, IT- und Infrastruktur-Bereich.