Wieland Werke AG

"Wieland Components" auf der NEWCAST: Lost Foam und Metallpulverspritzguss mit Kupferlegierungen

NEWCAST, Messe Düsseldorf, 16. bis 20. Juni 2015, Halle 14, Stand D12

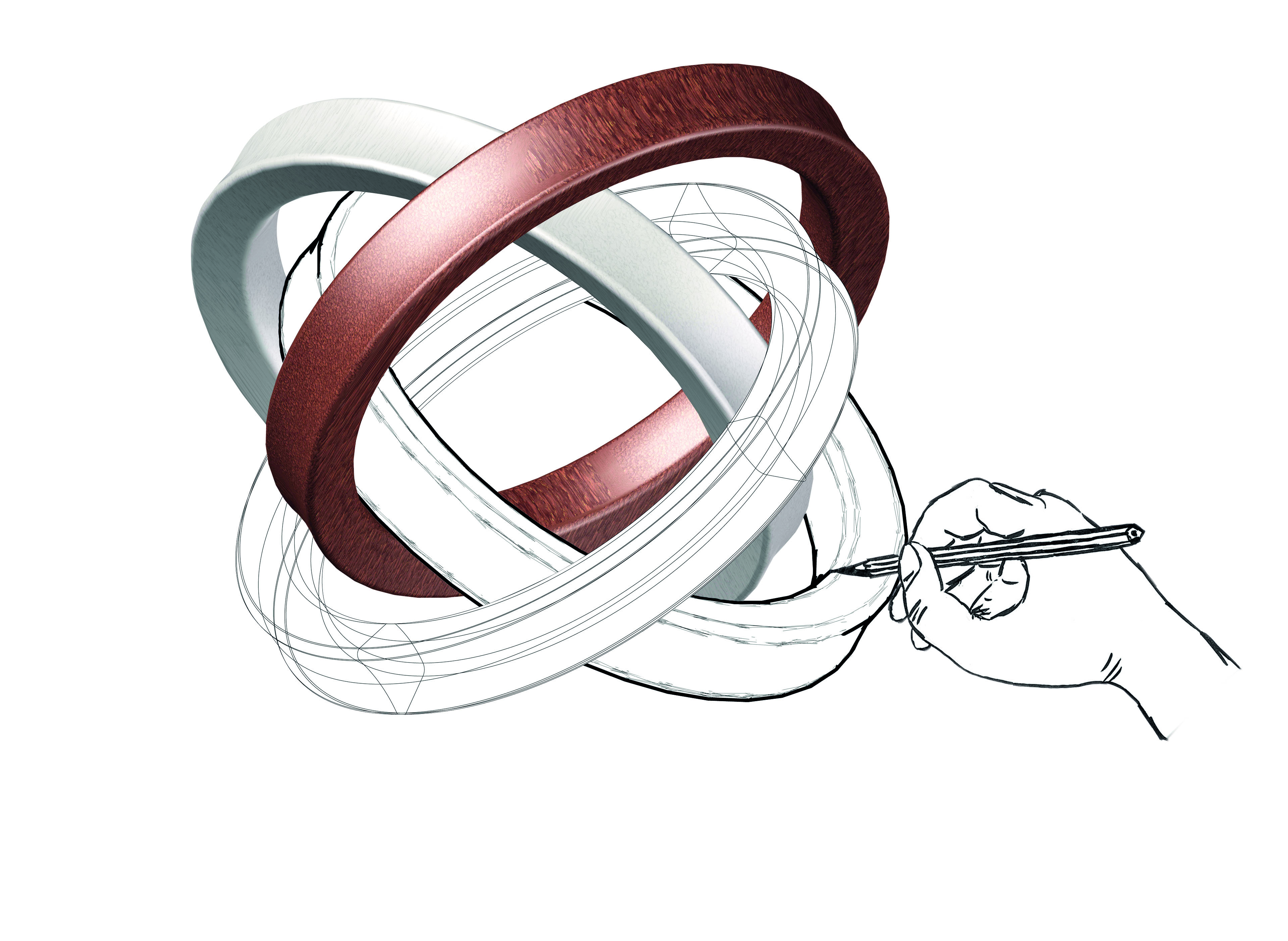

Die Wieland-Werke AG präsentiert auf der Düsseldorfer NEWCAST unter der neuen Dachmarke "Wieland Components” zwei neue Verfahren zur Herstellung komplex geformter Kupferbauteile. Mit Lost Foam und Metallpulverspritzguss (MIM) lassen sich Komponenten mit komplexen Geometrien nun wesentlich effizienter herstellen als mit herkömmlichen Methoden. Im Messefokus steht dabei Lost Foam, "das Gießen mit verlorenem Schaumstoffmodell”. Während Lost Foam mit den Werkstoffen Stahl und Aluminium bereits etabliert ist, weitet die Wieland-Werke AG dieses Verfahren jetzt auch auf den Werkstoff Kupfer aus. Wieland ist derzeit der einzige industrielle Verarbeiter, der Lost Foam mit Kupferlegierungen anbietet. Das Unternehmen ermöglicht mit Lost Foam und MIM die Herstellung von anspruchsvollen Bauteilen aus Kupferwerkstoffen ohne aufwendige Nachbearbeitung. Machbar ist eine Vielzahl von Anwendungen – angefangen von Elektrotechnik-Produkten mit wenigen Gramm Gewicht bis hin zu Maschinenbauteilen mit mehreren Kilogramm. "Beide Verfahren bieten nahezu grenzenlose Möglichkeiten beim Design von Bauteilen”, erklärt Dr.-Ing. Uwe Hofmann, Leiter Neue Produktlinien bei Wieland. "Mit unserem Know-how auf dem Gebiet der Kupferwerkstoffe und deren Verarbeitung sind wir ein branchenübergreifender Realisierungspartner für Lost Foam und MIM”. Das Unternehmen adressiert mit beiden Verfahren insbesondere Entwickler und Produktdesigner. Die Wieland-Werke AG ist einer der weltweit führenden Hersteller von Halbfabrikaten aus Kupfer und Kupferlegierungen und blickt auf eine fast 200-jährige Geschichte und Kompetenz in der Metallverarbeitung zurück.

Lost Foam und Metallpulverspritzguss (englisch: Metal Injection Moulding, kurz MIM) ergänzen sich ideal, denn mit MIM lassen sich typischerweise sehr leichte Bauteile von 1 bis 100 Gramm in hohen Stückzahlen bis in den Millionenbereich produzieren, während sich Lost Foam auch für schwere Bauteile in geringeren Stückzahlen eignet.

Im Rahmen von Entwicklungspartnerschaften unterstützt Wieland seine Kunden beim Design und der Realisierung formkomplexer Bauteile. Beispiele sind Führungsbuchsen oder Auslaufarmaturen für den Sondermaschinenbau oder die Sanitärbranche. Ein Beispiel für die effizientere und kostengünstigere Herstellung ist die Realisierung einer Stromklemme für die Starkstromsicherung in einem Leistungsschalter. Während dieses Bauteil im herkömmlichen Verfahren aus einem Flachprofil ausgestanzt, geweitet und anschließend gelötet werden muss, erfolgt die Produktion mit Lost Foam nun in einem einzigen Arbeitsschritt.

"Unsere Kunden bringen ihre Ideen für geometrisch anspruchsvolle Bauteile mit und suchen nach Möglichkeiten, diese industriell umzusetzen”, erläutert Dr. Uwe Hofmann von Wieland. Dabei ermöglichen Lost Foam und MIM die Herstellung von Produkten aus diversen Kupferlegierungen in einer großen Variantenvielfalt. Die Möglichkeiten der Zusammenarbeit reichen dabei von der Produktentwicklung mit der Fertigung von Einzelstücken und Kleinserien für den Prototypenbau bis hin zu einem Up-scaling in die Großserie. Ist die Produktentwicklung abgeschlossen, begleitet Wieland den Kunden während der Produkteinführung und in der Wachstumsphase durch die Produktion bedarfsgerechter Stückzahlen.

Lost Foam

Lost Foam heißt sinngemäß übersetzt "das Gießen mit verlorenem Schaumstoffmodell”. Dabei handelt es sich um ein Gießverfahren, bei dem Bauteilmodelle aus Polystyrol in bindemittelfreiem Formsand eingebettet werden. Das Modell zersetzt sich durch das Zuführen von flüssigem Metall. Die Metallschmelze füllt den entstandenen Hohlraum aus, so dass die Modellgeometrie exakt nachgebildet wird.

Metallpulverspritzguss

Metallpulverspritzguss (englisch: Metal Injection Moulding, kurz MIM) ist eine Fertigungstechnologie zur Herstellung von endformnahen Bauteilen. Ermöglicht wird die Produktion komplexer Formteile, ähnlich dem Kunststoffspritzguss, jedoch mit den Eigenschaften und Vorteilen von Metallen. Dabei wird ein Gemisch aus einem Metallpulver und organischem Bindemittel in ein Formwerkzeug gespritzt. Nach dem Entfernen des Binders und dem anschließenden Sintern entsteht das Endprodukt.

Weitere Informationen:

Wieland-Werke AG

Karsten Mahr, Unternehmenskommunikation

Graf-Arco-Straße 36 - 89079 Ulm

Telefon: +49 731-944-2451

Telefax: +49 731-944-4598

karsten.mahr@wieland.de

www.wieland.de

Wieland-Werke AG

Dr.-Ing. Uwe Hofmann

Leiter Neue Produktlinien

Graf-Arco-Str. 36 - 89079 Ulm

Telefon: +49 731-944-3829

Telefax: +49 731-944-3093

uwe.hofmann@wieland.de

www.wieland.de

Pressearbeit:

Press’n’Relations GmbH Niederlassung Berlin

Bruno Lukas

Boyenstraße 41 - 10115 Berlin-Mitte

Telefon: +49 30 577 00-325

Telefax: +49 30 577 00-324

blu@press-n-relations.de

www.press-n-relations.de

Die Wieland-Gruppe ist einer der weltweit führenden Hersteller von Halbfabrikaten und Sondererzeugnissen aus Kupfer und Kupferlegierungen: Bänder, Bleche, Rohre, Stangen, Drähte und Profile sowie Gleitelemente, Rippenrohre und Wärmetauscher. Die Produkte aus mehr als 100 verschiedenen Kupferwerkstoffen werden vorrangig in der Elektronik und Elektrotechnik eingesetzt. Weitere wichtige Abnehmerbranchen sind die Automobilindustrie, das Bauwesen, die Kälte-/Klima- und Heizungstechnik sowie der Maschinen- und Apparatebau. Gemeinsam mit den Kunden entwickelt das Unternehmen Lösungen für individuelle und industrielle Anwendungen. Die Wieland-Gruppe umfasst mehr als 30 produzierende Gesellschaften, Schneidcenter und Handelsunternehmen in Europa, Asien, Südafrika sowie in den USA. Zur Wieland-Werke AG gehören vier Werke in Ulm, Velbert-Langenberg, Villingen-Schwenningen und Vöhringen. Die Markenkupferrohre der Wieland-Haustechnik werden in Deutschland, am Standort Vöhringen (Bayern), hergestellt. Entwicklung sowie Produktion und Vertrieb sind nach DIN EN ISO 9001 zertifiziert. Darüber hinaus verfügt das Unternehmen über ein akkreditiertes Prüf- und Zertifizierlabor. Die Werke in Deutschland sind gemäß der internationalen Umweltnorm DIN EN ISO 14001 zertifiziert, das größte Werk in Vöhringen ist nach dem europäischen Umweltstandard EMAS validiert. Der Umsatz der Wieland-Gruppe betrug im Geschäftsjahr 2013/2014 rund 2.772 Mio. Euro, der Absatz lag bei 465.000 Tonnen. Weltweit beschäftigt Wieland rund 6.800 Mitarbeiter, davon über 4.000 in Deutschland.